Obtenir un devis gratuit

Obtenir un devis gratuit

Pourquoi choisir API ?

- Parce que notre savoir-faire issu de 25 années d’expériences dans le domaine de la plasturgie industrielle reste avant tout à votre service.

- Parce que nous saurons vous aider à développer votre produit et le rendre le plus économique possible.

- Parce que la taille de notre entreprise permet une écoute et une réactivité inégalée.

- Parce que notre souplesse de production nous permettra de répondre à vos demandes de délais toujours plus courts.

- Parce que notre capacité d’adaptation nous permet de satisfaire tous nos clients selon leurs impératifs.

- Parce que notre habitude à transformer des matières très techniques nous permettra d’anticiper les problématiques liées.

- Parce que notre expérience acquise dans le domaine de l’industrie automobile nous permet de produire en grandes quantités selon des procédures clients.

- Parce que notre expérience acquise dans le milieu aéronautique nous permet de produire en très petites ou micro séries des pièces à très haute technicité.

- Parce que nous sommes situés à moins d’une heure de Paris et que nous livrons dans le monde entier.

- Parce que notre premier objectif est de satisfaire nos clients.

Notre expérience pour :

Vous aider à choisir la matière la plus adaptée à votre application.

Quelles sont les températures d’utilisations, les températures de pointe ? Est-ce une pièce d’usure ? Quel sera l’environnement chimique de la pièce à fabriquer. Autant de critères pour définir la matière la plus adaptée. À noter que la matière retenue influencera la conception de l’outillage.Choisir l’état de surface qui répondra le mieux aux besoins de vos pièces : Quelle finition souhaitez-vous ? Est-ce une pièce d’aspect ? Lisse, transparente, satinée, granuleuse, …

Les éjecteurs intégrés au moule afin d’extraire la pièce en fin de moulage laissent habituellement des marques sur une face de la pièce. Nous vous aiderons à choisir le coté ou le plus adapté ou non visible, selon vos impératifs.

Vous conseiller dans le choix des formes et épaisseurs les plus adaptées à la production de pièces en plastique injectées ou thermoformées.

Dans le cas de formes complexes dont le démoulage ne peut être effectué naturellement, API vous proposera des solutions de contournement les plus économiques possibles.La modification des formes en contre-dépouilles, l’utilisation de cales montantes, de tiroirs ou de noyaux sont des solutions que nous pourrons vous proposer pour faciliter le démoulage et réduire les coûts.

Quelles différences ?

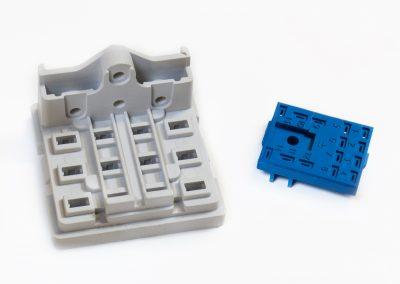

Pièces en thermoplastique ou en résines thermodurcissables, pas de différence à première vue, et pourtant…

Les matières thermoplastiques (TP) sont des résines plastiques dont la transformation par injection s’effectue de manière réversible. La matière est chauffée jusqu’à la fusion (150 à 400°C) avant d’être introduite sous pression dans la ou les cavités du moule. Après injection, la matière refroidit et reprend son état solide. Elle conserve sa forme après avoir refroidit dans le moule.

Si la pièce en résine thermoplastique est chauffée, elle perdra sa rigidité, son dimensionnel, et pourra même être recyclée à 100% si elle est réchauffée à la température de fusion.

Les matières thermoplastiques les plus connues et utilisées sont les polyéthylènes (PE), polypropylènes (PP), Acrylonitrile butadiène styrène (ABS), Polystyrène (PS). Mais il existe de nombreuses autres matières thermoplastiques avec des propriétés très intéressantes (résistance mécanique, résistance à la chaleur (au-delà de 200°C), souples tels les élastomères (PVC, PU), …), transparentes (PC, PMMA, PA12, …)

Les matières thermodurs (ou TD, diminutif de thermodurcissables) sont principalement utilisées pour leurs propriétés thermiques (résistance à la température), diélectriques (capacités d’isolement électrique) et leur stabilité dimensionnelle. La plus connue des matières thermodurcissables est la Bakélite®.

L’injection (ou la compression) de cette matière dans le moule s’effectue sous forme pâteuse à des températures beaucoup plus basses que pour les thermoplastiques. La réaction chimique de polymérisation s’effectue dans le moule. Celui-ci est chauffé à des températures de 150 à 180°C afin d’initier la réaction chimique qui génère la solidification de la matière. Cette réaction est irréversible.

Les pièces produites avec les matières thermodurcissables conserveront une meilleure stabilité dimensionnelle malgré une élévation de température au-delà de ce que peuvent accepter les thermoplastiques.

Le recyclage des matières thermodurcissables est donc impossible.

Quelques autres différences de process :

Les pièces produites en thermodur nécessitent une phase de finition. La transformation des résines thermodurcissables génère des gaz qu’il faut évacuer pendant la phase de remplissage et de polymérisation. Ces gaz sont évacués par des évents. Principalement situés en plans de joints, ceux-ci génèrent des bavures souvent indésirables. Une étape de finition d’ébavurage par grattage ou par microbillage est nécessaire après moulage.

Les pièces injectées en thermoplastique sortent du moule à l’état fini. Elles sont immédiatement utilisables.

L’étuvage ou la dessication, une étape nécessaire pour la plupart des matières thermoplastiques.

La plupart des matières thermoplastiques contiennent une part d’humidité qu’il est nécessaire d’extraire de la matière avant de la transformer. Celle-ci se transformerait en vapeur compressible lors de la phase de plastification, ce qui perturberait les paramètres d’injection. Elle favoriserait également les défauts d’aspect et dégraderait les caractéristiques de la pièce finie.

Afin d’extraire l’humidité des matières thermoplastiques que nous recevons sous forme de granulés, nous faisons séjourner celle-ci dans des containers au travers duquel circule un air chauffé.

Le passage forcé de cet air chaud au travers du volume de granulés, suffit à extraire une quantité suffisante d’humidité en quelques heures pour de nombreuses matières comme les polyesters (PBT), ou certains polyamides (PA). Voir le principe en Cas N°2 de la vidéo ci-après.

Cette étape d’étuvage qui permet d’extraire une bonne partie de l’humidité est parfois insuffisante pour des matières telles que des polycarbonates (PC) ou des polyamides (PA12). Ces matières nécessitent d’être exemptes d’humidité pour être transformées correctement, ou pour obtenir un état de surface impeccable. Le premier défaut visuellement décelable serait la présence de bulles ou de traces blanches sur la surface de la pièce produite (flashs).

La dessication permet d’aller plus loin dans le séchage (Cas N°3 de la vidéo).

L’air chaud utilisé pour étuver la matière première subit une étape de séchage avant d’être chauffé. Cette étape supplémentaire permet d’extraire l’humidité précédemment absorbée par l’air au contact de la matière. Un air ‘sec’ permet une meilleure absorption de l’humidité contenue dans la matière (HR initiale plus basse).

Les dessiccateurs que nous utilisons sont basés sur différents principes de séchage de l’air de circulation.

Ils peuvent faire appel à des masses absorbantes à base de sels régénérés en automatique, ou à des zones de refroidissement par détente d’air comprimée, afin de condenser l’humidité précédemment absorbée. Cet air sec est de nouveau réchauffé avant d’être réintroduit dans la trémie de stockage de la matière.